Sylinder for pusteapparats, som ofte brukes i brannslukking, dykking og redningsaksjoner, er viktige sikkerhetsverktøy som er utviklet for å gi pustende luft i farlige miljøer. Disse sylinderene er laget av forskjellige materialer, hvert valgt for sin evne til å lagre luft ved høyt trykk samtidig som de er slitesterke og trygge i bruk. De tre primære materialene som brukes i produksjonensylinder for pusteapparater laget av aluminium, stål og komposittmaterialer, ofte med et glass- eller karbonfiberinnpakning.

Denne artikkelen vil utforske de ulike materialene som brukes i konstruksjonen avsylinder for pusteapparats, med særlig fokus på fordelene medsylinder av karbonfiberkompositts, som blir stadig mer populære på grunn av sin lette, men robuste natur.

Aluminiumsylindere

Aluminium var et av de første materialene som ble brukt i produksjonen av sylindere til pusteapparater. Disse sylinderene er mye brukt i dag på grunn av deres relativt lette natur sammenlignet med stål og deres korrosjonsbestandige egenskaper.

Fordeler:

- Lettvekt:Aluminiumsylindere er lettere enn stål, noe som gjør dem enklere å bære, spesielt i krevende situasjoner som brannslukking eller redningsoppdrag.

- Korrosjonsbestandig:Aluminium er naturlig motstandsdyktig mot korrosjon, noe som gjør det egnet for miljøer der sylinderen kan bli utsatt for fuktighet eller kjemikalier.

- Kostnadseffektiv:Aluminiumsylindere er generelt rimeligere enn komposittalternativer, noe som gjør dem til et attraktivt valg for noen brukere.

Aluminiumsflasker er imidlertid ikke det letteste alternativet som er tilgjengelig, og for applikasjoner der vekt er en kritisk faktor, for eksempel i SCBA-systemer (selvstendige pusteapparater) eller for bruk i lengre perioder, kan andre materialer være mer fordelaktige.

Stålsylindere

Stål var tradisjonelt det foretrukne materialet for sylindere til pusteapparater på grunn av holdbarheten og styrken. Stålsylindere tåler høyt trykk og er usedvanlig robuste, noe som gjør dem til et pålitelig alternativ under ekstreme forhold.

Fordeler:

- Varighet:Stålsylindere er svært slitesterke og motstandsdyktige mot støt, noe som gjør dem til et godt valg for tøffe miljøer.

- Trykkmotstand:Stål tåler svært høyt trykk, noe som sikrer at sylinderen forblir sikker og driftsklar selv under de mest krevende forhold.

Ulemper:

- Tung:Stålsylindere er betydelig tyngre enn aluminium ellerkompositt sylinders, noe som kan gjøre dem tungvinte å bære, spesielt over lengre perioder.

- Utsatt for korrosjon:Til tross for styrken er stål mer utsatt for korrosjon enn aluminium eller kompositter, så stålsylindere krever mer vedlikehold, spesielt i fuktige eller korrosive miljøer.

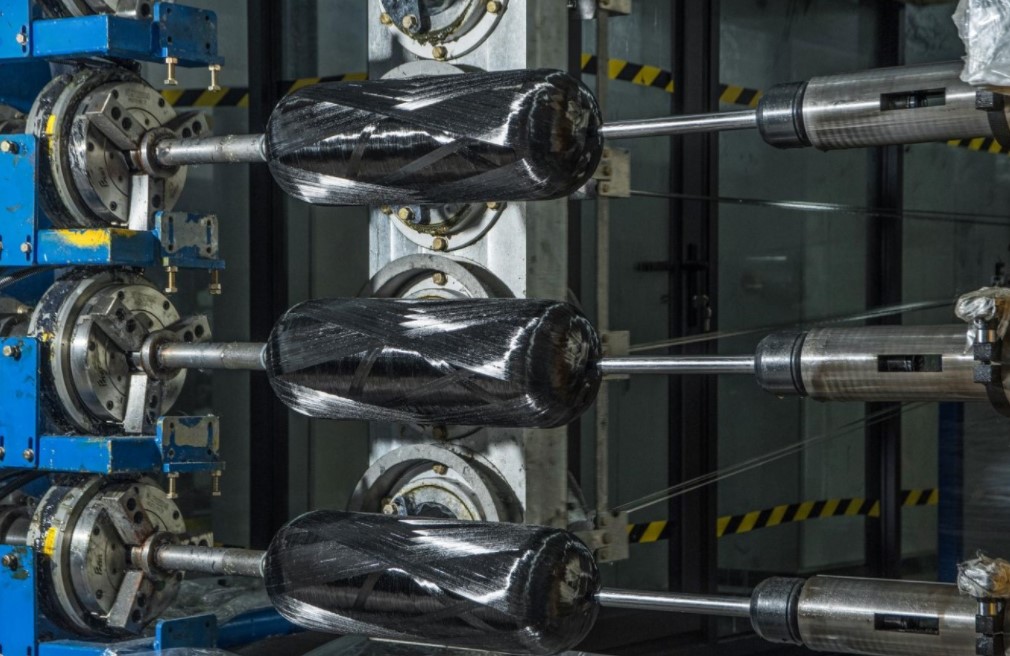

Karbonfiberkomposittsylinders

I de senere årene har bruken av komposittmaterialer, spesielt karbonfiber, revolusjonert designet avsylinder for pusteapparats. Sylinder av karbonfiberkomposittSylindere lages ved å pakke en aluminiums- eller plastforing inn i lag med karbonfiber, ofte kombinert med harpiks. Disse sylindrene tilbyr det høyeste styrke-til-vekt-forholdet av alle sylindermaterialer, noe som gjør dem til et utmerket valg for bruksområder der både ytelse og mobilitet er nøkkelen.

Fordeler:

- Ekstremt lett: Sylinder av karbonfiberkompositter mye lettere enn både stål- og aluminiumsflasker. For brukere som trenger å bevege seg raskt eller bære utstyret sitt over lengre perioder, for eksempel brannmenn eller redningspersonell, kan denne vektreduksjonen utgjøre en betydelig forskjell.

- Styrke og holdbarhet:Til tross for deres lette vekt,sylinder av karbonfiberkompositter utrolig sterke og tåler samme, eller enda høyere, trykk som stål- eller aluminiumsylindere. Karbonfiberinnpakningen gir ekstra forsterkning, slik at sylinderen tåler støt og andre påkjenninger uten at det går på bekostning av integriteten.

- Korrosjonsbestandighet:Som aluminium,sylinder av karbonfiberkompositter korrosjonsbestandige, noe som gjør dem egnet for et bredt spekter av miljøer, inkludert de med høy luftfuktighet eller eksponering for kjemikalier.

Ulemper:

- Høyere kostnad: Sylinder av karbonfiberkompositter dyrere enn aluminium- eller stålalternativer, noe som kan være en begrensende faktor for noen organisasjoner. Fordelene med redusert vekt og økt holdbarhet oppveier imidlertid ofte den høyere startinvesteringen for mange brukere.

- Kompleks produksjonsprosess:Prosessen med å lagesylinder av karbonfiberkompositts er mer komplekst enn å produsere stål- eller aluminiumsylindere. Denne kompleksiteten kan bidra til høyere kostnader og kan også kreve mer spesialiserte vedlikeholds- og testprotokoller for å sikre sikkerhet og ytelse over tid.

HvordanKarbonfiberkomposittsylinders er laget

Produksjonen avsylinder av karbonfiberkompositts involverer flere trinn, som hver er avgjørende for å sikre at sluttproduktet er både lett og sterkt nok til å håndtere trykket det vil møte i praksis.

- Produksjon av foringsrør:Prosessen starter med produksjonen av den indre foringen, som kan være laget av aluminium eller plast. Denne foringen fungerer som den lufttette beholderen som holder trykkluften.

- Fibervikling:Neste trinn er å pakke inn foringen med lag med karbonfiber. Karbonfibrene dynkes i harpiks og vikles deretter rundt foringen ved hjelp av presisjonsmaskineri. Dette trinnet sikrer at fibrene er jevnt fordelt, noe som er avgjørende for sylinderens styrke.

- Herding:Når fibrene er på plass, herdes sylinderen i en ovn, hvor harpiksen herder og binder fibrene sammen. Denne prosessen gir sylinderen sin endelige styrke og stivhet.

- Testing:Etter herding gjennomgår sylinderen grundige tester for å sikre at den oppfyller sikkerhets- og ytelsesstandarder. Dette inkluderer vanligvis hydrostatisk testing, der sylinderen trykksettes med vann til et nivå som er høyere enn normalt driftstrykk for å sjekke for lekkasjer eller svakheter.

Applikasjoner og brukstilfeller

Sylinder av karbonfiberkompositts brukes i en rekke bruksområder, inkludert:

- SCBA-systemer:Brannmannskaper og redningsarbeidere er avhengige av SCBA-systemer medsylinder av karbonfiberkomposittpå grunn av deres lette vekt og høytrykkskapasitet, noe som gjør at de kan bære mer luft samtidig som de forblir mobile.

- Dykking:Dykkere drar også nytte avsylinder i karbonfibers, som lar dem bære nok trykkluft til lengre dykk uten å bli tynget ned av tyngre materialer.

- Medisinsk oksygenflaskes:I medisinske omgivelser, lettvektkompositt sylinderbrukes ofte til bærbare oksygenforsyninger, da de er enklere å transportere enn tradisjonelle stål- eller aluminiumsflasker.

Konklusjon

Sylinder for pusteapparater laget av en rekke materialer, alle med sine fordeler og ulemper. Stål og aluminium er tradisjonelle materialer som tilbyr holdbarhet og rimelighet, mensylinder av karbonfiberkompositthar blitt stadig mer populære på grunn av sin lette vekt og høye styrke. Disse sylinderene gir en optimal balanse mellom ytelse og mobilitet, noe som gjør dem ideelle for krevende bruksområder som brannslukking, redningsaksjoner og dykking. Menssylinder av karbonfiberkomposittSelv om de kan ha en høyere prislapp, gjør fordelene med vektreduksjon og lang holdbarhet dem ofte til det foretrukne valget for fagfolk som er avhengige av utstyret sitt i livstruende situasjoner.

Publisert: 21. august 2024